新闻资讯

联系我们

临沂市鑫亚石英砂厂

联系人 : 薛经理电 话:

手 机:13905399803

地 址: 临沂市沂南县孙祖镇杨庄

新闻资讯当前位置:首页 > 新闻资讯

覆膜石英砂压裂支撑剂的制作工艺

发布时间:2022/4/11 15:13:09

本发明涉及一种采油用覆膜石英砂压裂支撑剂和其制造方法。

背景技术:

油田原油粘稠度大,岩层空隙率低,空隙连通性差,给采油工作带来了很大困难。为了提高原油采收率及采油速度,降低成本,目前普遍采用压裂支撑剂来提高岩层空隙率和空隙连通性,取得了良好的效果。常用的支撑剂为石英砂和陶粒砂。石英砂价廉,每吨200元左右,但强度不高,抗破碎率低,在闭合应力较高的情况下,砂粒就会被压碎,产生大量的碎片和细粉砂,这些细粉砂在裂缝中迁移并堵塞裂缝,从而降低裂缝的导流能力;陶粒砂的抗破碎能力高,但由于价格昂贵,每吨1600元左右,高强度陶粒砂价格更贵,价格在2200元左右,同时由于陶粒砂的相对密度大,在施工中要求携砂液的粘度高,能量耗费大,整个施工费用也相当高,只限于在闭合压力极高的地层中使用。

发明的内容本发明的目的就是克服已有技术的上述问题,提供一种新型的采油用压裂支撑剂,增加抗破碎能力,降低支撑剂成本,提高原油的产率。

本发明的采油用压裂支撑剂包括石英砂颗粒及包覆在石英砂颗粒表面固化的树脂膜。

本发明支撑剂的固化的树脂膜具有内部为网状的体型结构,在受热时不会软化,从而具有强度,此外,由于树脂膜具有一定的韧性,从而在使用中可以大大降低破碎率,能够替代价格昂贵的陶粒砂支撑剂。

在上述基础上,本发明采油用压裂支撑剂进一步的变型是1、形成所述树脂膜的树脂与石英砂的重量比为0.1-15∶100。

2、所述树脂与石英砂的重量比最好为2-10∶100。

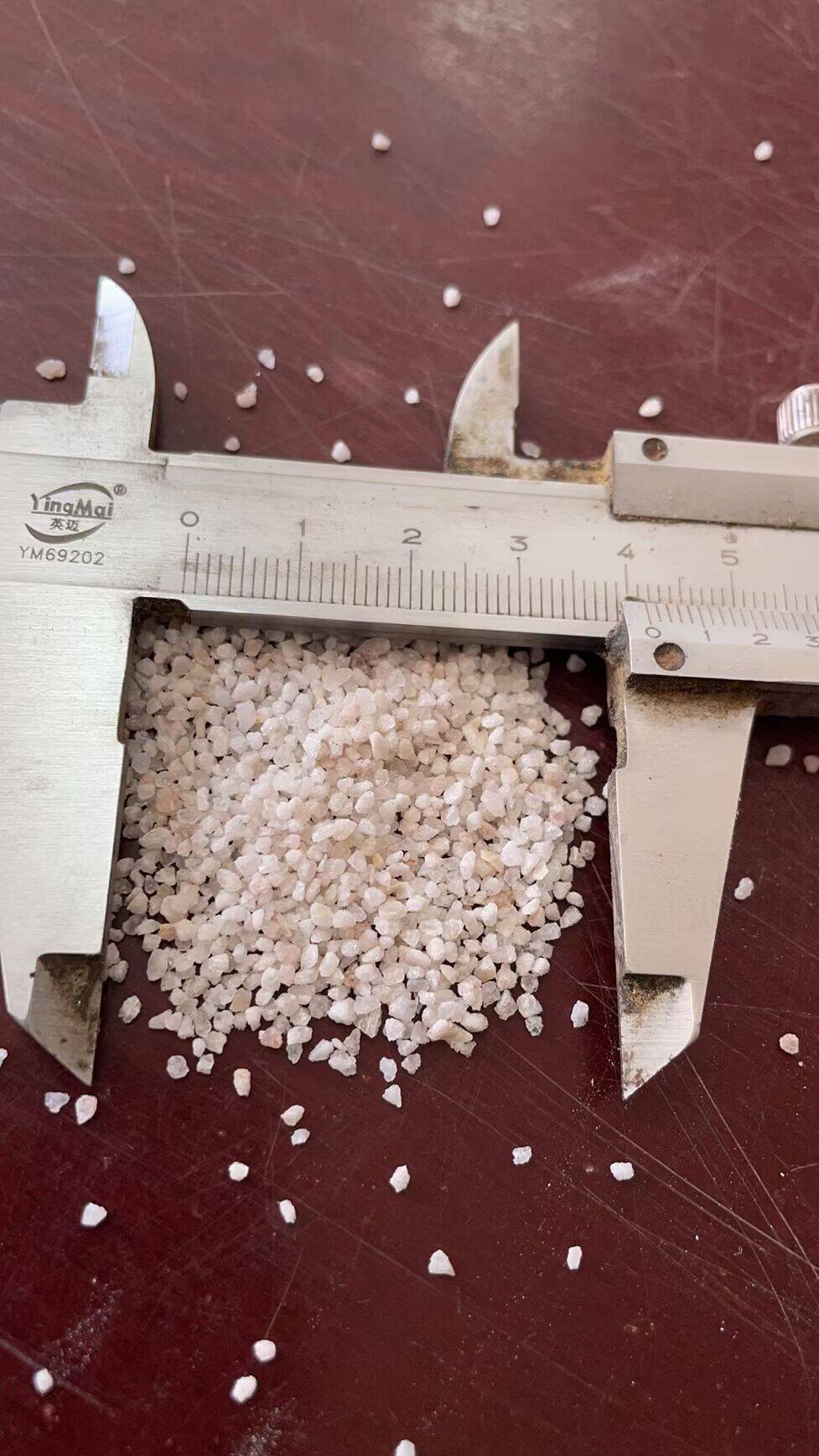

3、所述的石英砂为粒径0.225-1.25mm的普通石英砂、水洗石英砂或酸洗石英砂。石英砂的粒径可以根据实际需要选择,而使用水洗砂或酸洗砂的目的在于去除砂粒表面的杂质或微粉,提高树脂与砂粒的粘结强度。

4、所述的树脂膜中含有增塑剂,增塑剂与树脂的重量比为1-30∶100。加入增塑剂的目的在于改善树脂膜性能,降低其脆性,增加抗破碎能力。

本发明制造采油用压裂支撑剂的方法包括下列步骤(1)将石英砂加热至100-240℃;(2)先向加热的石英砂中加入树脂,并搅拌均匀,使树脂在石英砂颗粒表面覆膜,然后再加入固化剂并搅拌均匀,使包覆在石英砂颗粒表面的树脂开始固化,树脂与石英砂的重量比为0.1-15∶100;(3)在石英砂——树脂混合料出现结块成团现象前加入润滑剂并搅拌均匀;(4)冷却、破碎、筛分上述石英砂——树脂混合物,得到最终产品。

在上述方法的基础上,本发明具有如下变型1、所述步骤(1)中还包括先将石英砂加热至150-300℃,然后使其温度降至100-240℃的步骤。先高温加热再降温至100-240℃的目的在于使加入树脂时的石英砂温度均匀,同时还可以去除砂粒表面的挥发性物质(如有机物),从而增加树脂与砂粒的粘结强度。

2、在所述加入固化剂的步骤之前还包括加入增塑剂并搅拌均匀的步骤。加入增塑剂的目的在于改善树脂膜性能,降低其脆性,增加抗破碎能力。在此,术语“在所述加入固化剂的步骤之前”是指既可以在树脂加入之前,也可以是在树脂加入之后,还可以是与树脂同时加入。

3、所述的增塑剂为邻苯型二甲酸酯、脂肪族二甲酸酯、磷酸酯或它们的混合物,其与树脂的重量比为1-30∶100。

4、所述增塑剂与树脂的重量比最好为10-20∶100。

5、在所述加入固化剂或树脂的步骤之前还包括加入硅烷偶联剂并搅拌均匀的步骤,其与树脂的重量比为0.1-10∶100。加入硅烷偶联剂的目的也是增强树脂与砂粒的粘结强度,提高其抗破碎能力。在此,术语“在所述加入固化剂的步骤之前”是指既可以在树脂加入之前,也可以是在树脂加入之后,还可以是与树脂同时加入。

6、所述偶联剂与树脂的重量比最好为0.5-5∶100。硅烷偶联剂加入量过高,对粘结强度的增加影响不大,而且会增加成本。

7、所述润滑剂为聚乙烯蜡、氧化聚乙烯蜡、硬脂酸酰胺、乙撑双硬脂酸酰胺、硬脂酸钙或硬脂酸锌,其与树脂的重量比为0.1-10∶100。加入润滑剂的目的在于使固化后的砂——树脂混合物容易破碎,保证树脂膜的完整性,提高其抗破碎能力。

8、所述润滑剂与树脂的重量比最好为2-5∶100。

9、所述的热固性树脂为(1)酚醛树脂、(2)环氧树脂、(3)不饱和聚酯树脂或(4)乙烯基树脂,它们所对应的固化剂分别为(1)多聚甲醛或六次甲基四胺、(2)脂肪族胺及其加成物、叔胺及其盐、芳香族胺及其改性体、咪唑、高分子预聚体、(3)过氧化酰类、过氧化酯、(4)过氧化酰类、过氧化酯,固化剂与树脂的重量比为0.5-30∶100。

本发明所使用的上述树脂可单独,也可以混合使用。酚醛树脂可选热固性或热塑性酚醛树脂。热塑性酚醛树脂的固化剂为多聚甲醛或六次甲基四胺;为了使热固性酚醛树脂固化完全,加入少量六次甲基四胺。环氧树脂可选液态或固态环氧树脂,固态环氧树脂的软化点最好不高于140℃,过高的软化点影响覆膜的均匀性,对增强支撑剂的抗破碎能力不利;环氧树脂的固化剂种类繁多,固化剂可选择脂肪族胺、脂环族胺及其加成物,叔胺及其盐,芳香族胺及其改性体,咪唑和一些高分子预聚体(聚酰胺、氨基树脂、氨基聚氨酯)。不饱和聚酯树脂可选择耐腐蚀性的3301不饱和聚酯树脂,197不饱和聚酯树脂和二甲苯不饱和聚酯树脂,固化剂选择过氧化酰类(过氧化苯甲酰、过氧化月桂酰),过氧化酯。乙烯基树脂使用的固化剂同不饱和聚酯树脂的相同。

本发明的增塑剂为邻苯型二甲酸酯(如邻苯二甲酸二丁酯、邻苯二甲酸二异辛酯)、脂肪族二元酸酯(如己二酸二丁酯、己二酸二异辛酯、癸二酸二丁酯、癸二酸二异辛酯)和磷酸酯(磷酸三苯酯、磷酸三(β-氯乙酯)、磷酸三甲苯酯、磷酸二苯辛酯、磷酸三异辛酯),这几类增塑剂可单独使用或混合使用,用量占树脂的1-30%,最好10-20%。

偶联剂可以为硅烷偶联剂,如胺丙基三乙氧基硅烷、环氧丙氧丙基三甲氧基硅烷、苯胺甲基三乙氧基硅烷等。

具体实施例方式

实施例1将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入3g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

硬脂酸钙的加入量与树脂的重量比分别是0.1∶100、0.5∶100、1∶100、5∶100、10∶100。

实施例2将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入30g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且开始结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

实施例3将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入120g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且开始结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

实施例4将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入300g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且开始结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

实施例5将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入450g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且开始结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

实施例6在上述实施例1-5中,于加入固化剂之前分别加入增塑剂邻苯型二甲酸酯、脂肪族二甲酸酯、磷酸酯或它们的混合物,并搅拌均匀,其与树脂的重量比为1∶100、5∶100、10∶100、20∶100、30∶100。其它相同。

实施例7在上述实施例1-6中,于加入固化剂或者加入树脂之前分别加入硅烷偶联剂胺丙基三乙氧基硅烷、环氧丙氧丙基三甲氧基硅烷、苯胺甲基三乙氧基硅烷,并搅拌均匀,其与树脂的重量比为0.1∶100、0.5∶100、1∶100、5∶100、10∶100。

实施例8在上述实施例1-7中,用润滑剂聚乙烯蜡、氧化聚乙烯蜡、硬脂酸酰胺、乙撑双硬脂酸酰胺、硬脂酸锌代替润滑剂硬脂酸钙,其它不变。

实施例9在上述实施例1-8中,用(1)环氧树脂、(2)不饱和聚酯树脂或(3)乙烯基树脂代替酚醛树脂,它们所对应的固化剂分别为(1)脂肪族胺及其加成物、叔胺及其盐、芳香族胺及其改性体、咪唑、高分子预聚体、(2)过氧化酰类、过氧化酯、(3)过氧化酰类、过氧化酯,其它相同。

实例10将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌;降温到200℃时加入120g的酚醛树脂搅拌均匀;加入12g的邻苯型二甲酸酯和1.2g的胺丙基三乙氧基硅烷的混合物及固化剂六次甲基四胺18g,随后加入8g的硬脂酸钙搅拌均匀;冷却、破碎、过筛,得到成品高强度支撑剂。

实例11加入90g的酚醛树脂、30g的环氧树脂,其它相同实施例10。

实例12加入120g的环氧树脂、固化剂为芳香族胺24g,其它相同实施例10。

表三实施方法

表中各术语的含义是“酸溶解度”是指在规定的酸溶液及酸溶时间内,确定一定质量支撑剂被酸溶解的质量与总支撑剂质量的百分比。

“浊度”是指在规定体积的蒸馏水中加入一定体积的支撑剂,然后搅拌,液体的浑浊程度。

“视密度”是指单位质量的支撑剂与其颗粒体积之比。

“体积密度”是指单位质量的支撑剂与其堆积体积之比。

“抗破碎能力”是指对一定体积的支撑剂,在固定压力下进行承压测试。

从表1、表2中可以看出,本发明的支撑剂与普通石英砂支撑剂相比,其可破碎能力和导流能力均有大幅度提高。

上述参照具体实施方式

对发明的描述只是说明性的,而不构成对它的限定。显然,在上述基础上可以对本发明进行许多变型或改进,但均不会脱离本发明“在石英砂颗粒表面包覆固化的树脂膜,以增强支撑剂的抗破碎能力”的本质。

权利要求

1.一种采油用压裂支撑剂,其特征在于,该支撑剂包括石英砂颗粒及包覆在石英砂颗粒表面固化的树脂膜。

2.根据权利要求1所述的采油用压裂支撑剂,其特征在于,形成所述树脂膜的树脂与石英砂的重量比为0.1-15∶100。

3.根据权利要求2所述的采油用压裂支撑剂,其特征在于,所述树脂与石英砂的重量比为2-10∶100。

4.根据权利要求1-3之一所述的采油用压裂支撑剂,其特征在于,所述的石英砂为粒径0.225-1.25mm的普通石英砂、水洗石英砂或酸洗石英砂。

5.根据权利要求4所述的采油用压裂支撑剂,其特征在于,所述的树脂膜中含有增塑剂,增塑剂与树脂的重量比为1-30∶100。

6.一种制造采油用压裂支撑剂的方法,其特征在于,该方法包括下列步骤(1)将石英砂加热至100-240℃;(2)先向加热的石英砂中加入树脂,并搅拌均匀,使树脂在石英砂颗粒表面覆膜,然后再加入固化剂并搅拌均匀,使包覆在石英砂颗粒表面的树脂开始固化,树脂与石英砂的重量比为0.1-15∶100;(3)在石英砂——树脂混合料出现结块成团现象前加入润滑剂并搅拌均匀;(4)冷却、破碎、筛分上述石英砂—树脂混合物,得到最终产品。

7.根据权利要求6所述的方法,其特征在于,所述步骤(1)中还包括先将石英砂加热至150-300℃,然后使其温度降至100-240℃的步骤。

8.根据权利要求6或7所述的方法,其特征在于,在所述加入固化剂的步骤之前还包括加入增塑剂并搅拌均匀的步骤。

9.根据权利要求8所述的方法,其特征在于,所述的增塑剂为邻苯型二甲酸酯、脂肪族二甲酸酯、磷酸酯或它们的混合物,其与树脂的重量比为1-30∶100。

10.根据权利要求9所述的方法,其特征在于,所述增塑剂与树脂的重量比为10-20∶100。

11.根据权利要求6-10之一所述的方法,其特征在于,在所述加入固化剂或树脂的步骤之前还包括加入硅烷偶联剂并搅拌均匀的步骤,其与树脂的重量比为0.1-10∶100。

12.根据权利要求11所述的方法,其特征在于,所述偶联剂与树脂的重量比为0.5-5∶100。

13.根据权利要求6-12之一所述的方法,其特征在于,所述润滑剂为聚乙烯蜡、氧化聚乙烯蜡、硬脂酸酰胺、乙撑双硬脂酸酰胺、硬脂酸钙或硬脂酸锌,其与树脂的重量比为0.1-10∶100。

14.根据权利要求13所述的方法,其特征在于,所述润滑剂与树脂的重量比为2-5∶100。

15.根据权利要求6-14之一所述的方法,其特征在于,所述的热固性树脂为(1)酚醛树脂、(2)环氧树脂、(3)不饱和聚酯树脂或(4)乙烯基树脂,它们所对应的固化剂分别为(1)多聚甲醛或六次甲基四胺、(2)脂肪族胺及其加成物、叔胺及其盐、芳香族胺及其改性体、咪唑、高分子预聚体、(3)过氧化酰类、过氧化酯、(4)过氧化酰类、过氧化酯,固化剂与树脂的重量比为0.5-30∶100。

全文摘要

本发明涉及一种采油用压裂支撑剂及其制造方法,该支撑剂包括石英砂颗粒及包覆在石英砂颗粒表面的硬化的热固性树脂膜。本发明的支撑剂抗破碎能力高,成本低,可以代替价格昂贵的陶粒砂。

文档编号C09C3/10GK1640981SQ20041000100

公开日2005年7月20日 申请日期2004年1月16日 优先权日2004年1月16日

秦升益, 张伟民, 仁国平 申请人:北京仁创制造技术研究院

背景技术:

油田原油粘稠度大,岩层空隙率低,空隙连通性差,给采油工作带来了很大困难。为了提高原油采收率及采油速度,降低成本,目前普遍采用压裂支撑剂来提高岩层空隙率和空隙连通性,取得了良好的效果。常用的支撑剂为石英砂和陶粒砂。石英砂价廉,每吨200元左右,但强度不高,抗破碎率低,在闭合应力较高的情况下,砂粒就会被压碎,产生大量的碎片和细粉砂,这些细粉砂在裂缝中迁移并堵塞裂缝,从而降低裂缝的导流能力;陶粒砂的抗破碎能力高,但由于价格昂贵,每吨1600元左右,高强度陶粒砂价格更贵,价格在2200元左右,同时由于陶粒砂的相对密度大,在施工中要求携砂液的粘度高,能量耗费大,整个施工费用也相当高,只限于在闭合压力极高的地层中使用。

发明的内容本发明的目的就是克服已有技术的上述问题,提供一种新型的采油用压裂支撑剂,增加抗破碎能力,降低支撑剂成本,提高原油的产率。

本发明的采油用压裂支撑剂包括石英砂颗粒及包覆在石英砂颗粒表面固化的树脂膜。

本发明支撑剂的固化的树脂膜具有内部为网状的体型结构,在受热时不会软化,从而具有强度,此外,由于树脂膜具有一定的韧性,从而在使用中可以大大降低破碎率,能够替代价格昂贵的陶粒砂支撑剂。

在上述基础上,本发明采油用压裂支撑剂进一步的变型是1、形成所述树脂膜的树脂与石英砂的重量比为0.1-15∶100。

2、所述树脂与石英砂的重量比最好为2-10∶100。

3、所述的石英砂为粒径0.225-1.25mm的普通石英砂、水洗石英砂或酸洗石英砂。石英砂的粒径可以根据实际需要选择,而使用水洗砂或酸洗砂的目的在于去除砂粒表面的杂质或微粉,提高树脂与砂粒的粘结强度。

4、所述的树脂膜中含有增塑剂,增塑剂与树脂的重量比为1-30∶100。加入增塑剂的目的在于改善树脂膜性能,降低其脆性,增加抗破碎能力。

本发明制造采油用压裂支撑剂的方法包括下列步骤(1)将石英砂加热至100-240℃;(2)先向加热的石英砂中加入树脂,并搅拌均匀,使树脂在石英砂颗粒表面覆膜,然后再加入固化剂并搅拌均匀,使包覆在石英砂颗粒表面的树脂开始固化,树脂与石英砂的重量比为0.1-15∶100;(3)在石英砂——树脂混合料出现结块成团现象前加入润滑剂并搅拌均匀;(4)冷却、破碎、筛分上述石英砂——树脂混合物,得到最终产品。

在上述方法的基础上,本发明具有如下变型1、所述步骤(1)中还包括先将石英砂加热至150-300℃,然后使其温度降至100-240℃的步骤。先高温加热再降温至100-240℃的目的在于使加入树脂时的石英砂温度均匀,同时还可以去除砂粒表面的挥发性物质(如有机物),从而增加树脂与砂粒的粘结强度。

2、在所述加入固化剂的步骤之前还包括加入增塑剂并搅拌均匀的步骤。加入增塑剂的目的在于改善树脂膜性能,降低其脆性,增加抗破碎能力。在此,术语“在所述加入固化剂的步骤之前”是指既可以在树脂加入之前,也可以是在树脂加入之后,还可以是与树脂同时加入。

3、所述的增塑剂为邻苯型二甲酸酯、脂肪族二甲酸酯、磷酸酯或它们的混合物,其与树脂的重量比为1-30∶100。

4、所述增塑剂与树脂的重量比最好为10-20∶100。

5、在所述加入固化剂或树脂的步骤之前还包括加入硅烷偶联剂并搅拌均匀的步骤,其与树脂的重量比为0.1-10∶100。加入硅烷偶联剂的目的也是增强树脂与砂粒的粘结强度,提高其抗破碎能力。在此,术语“在所述加入固化剂的步骤之前”是指既可以在树脂加入之前,也可以是在树脂加入之后,还可以是与树脂同时加入。

6、所述偶联剂与树脂的重量比最好为0.5-5∶100。硅烷偶联剂加入量过高,对粘结强度的增加影响不大,而且会增加成本。

7、所述润滑剂为聚乙烯蜡、氧化聚乙烯蜡、硬脂酸酰胺、乙撑双硬脂酸酰胺、硬脂酸钙或硬脂酸锌,其与树脂的重量比为0.1-10∶100。加入润滑剂的目的在于使固化后的砂——树脂混合物容易破碎,保证树脂膜的完整性,提高其抗破碎能力。

8、所述润滑剂与树脂的重量比最好为2-5∶100。

9、所述的热固性树脂为(1)酚醛树脂、(2)环氧树脂、(3)不饱和聚酯树脂或(4)乙烯基树脂,它们所对应的固化剂分别为(1)多聚甲醛或六次甲基四胺、(2)脂肪族胺及其加成物、叔胺及其盐、芳香族胺及其改性体、咪唑、高分子预聚体、(3)过氧化酰类、过氧化酯、(4)过氧化酰类、过氧化酯,固化剂与树脂的重量比为0.5-30∶100。

本发明所使用的上述树脂可单独,也可以混合使用。酚醛树脂可选热固性或热塑性酚醛树脂。热塑性酚醛树脂的固化剂为多聚甲醛或六次甲基四胺;为了使热固性酚醛树脂固化完全,加入少量六次甲基四胺。环氧树脂可选液态或固态环氧树脂,固态环氧树脂的软化点最好不高于140℃,过高的软化点影响覆膜的均匀性,对增强支撑剂的抗破碎能力不利;环氧树脂的固化剂种类繁多,固化剂可选择脂肪族胺、脂环族胺及其加成物,叔胺及其盐,芳香族胺及其改性体,咪唑和一些高分子预聚体(聚酰胺、氨基树脂、氨基聚氨酯)。不饱和聚酯树脂可选择耐腐蚀性的3301不饱和聚酯树脂,197不饱和聚酯树脂和二甲苯不饱和聚酯树脂,固化剂选择过氧化酰类(过氧化苯甲酰、过氧化月桂酰),过氧化酯。乙烯基树脂使用的固化剂同不饱和聚酯树脂的相同。

本发明的增塑剂为邻苯型二甲酸酯(如邻苯二甲酸二丁酯、邻苯二甲酸二异辛酯)、脂肪族二元酸酯(如己二酸二丁酯、己二酸二异辛酯、癸二酸二丁酯、癸二酸二异辛酯)和磷酸酯(磷酸三苯酯、磷酸三(β-氯乙酯)、磷酸三甲苯酯、磷酸二苯辛酯、磷酸三异辛酯),这几类增塑剂可单独使用或混合使用,用量占树脂的1-30%,最好10-20%。

偶联剂可以为硅烷偶联剂,如胺丙基三乙氧基硅烷、环氧丙氧丙基三甲氧基硅烷、苯胺甲基三乙氧基硅烷等。

具体实施例方式

实施例1将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入3g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

硬脂酸钙的加入量与树脂的重量比分别是0.1∶100、0.5∶100、1∶100、5∶100、10∶100。

实施例2将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入30g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且开始结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

实施例3将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入120g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且开始结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

实施例4将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入300g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且开始结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

实施例5将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌,降温到200℃时加入450g的酚醛树脂搅拌均匀,然后加入固化剂六次甲基四胺,使树脂膜固化,在树脂开始固化并且开始结团(块)前加入润滑剂硬脂酸钙并搅拌均匀,最好冷却、破碎、过筛,得到成品高强度支撑剂。

实施例6在上述实施例1-5中,于加入固化剂之前分别加入增塑剂邻苯型二甲酸酯、脂肪族二甲酸酯、磷酸酯或它们的混合物,并搅拌均匀,其与树脂的重量比为1∶100、5∶100、10∶100、20∶100、30∶100。其它相同。

实施例7在上述实施例1-6中,于加入固化剂或者加入树脂之前分别加入硅烷偶联剂胺丙基三乙氧基硅烷、环氧丙氧丙基三甲氧基硅烷、苯胺甲基三乙氧基硅烷,并搅拌均匀,其与树脂的重量比为0.1∶100、0.5∶100、1∶100、5∶100、10∶100。

实施例8在上述实施例1-7中,用润滑剂聚乙烯蜡、氧化聚乙烯蜡、硬脂酸酰胺、乙撑双硬脂酸酰胺、硬脂酸锌代替润滑剂硬脂酸钙,其它不变。

实施例9在上述实施例1-8中,用(1)环氧树脂、(2)不饱和聚酯树脂或(3)乙烯基树脂代替酚醛树脂,它们所对应的固化剂分别为(1)脂肪族胺及其加成物、叔胺及其盐、芳香族胺及其改性体、咪唑、高分子预聚体、(2)过氧化酰类、过氧化酯、(3)过氧化酰类、过氧化酯,其它相同。

实例10将3kg石英砂20/40目加热至260℃后放入混砂机中搅拌;降温到200℃时加入120g的酚醛树脂搅拌均匀;加入12g的邻苯型二甲酸酯和1.2g的胺丙基三乙氧基硅烷的混合物及固化剂六次甲基四胺18g,随后加入8g的硬脂酸钙搅拌均匀;冷却、破碎、过筛,得到成品高强度支撑剂。

实例11加入90g的酚醛树脂、30g的环氧树脂,其它相同实施例10。

实例12加入120g的环氧树脂、固化剂为芳香族胺24g,其它相同实施例10。

表三实施方法

表中各术语的含义是“酸溶解度”是指在规定的酸溶液及酸溶时间内,确定一定质量支撑剂被酸溶解的质量与总支撑剂质量的百分比。

“浊度”是指在规定体积的蒸馏水中加入一定体积的支撑剂,然后搅拌,液体的浑浊程度。

“视密度”是指单位质量的支撑剂与其颗粒体积之比。

“体积密度”是指单位质量的支撑剂与其堆积体积之比。

“抗破碎能力”是指对一定体积的支撑剂,在固定压力下进行承压测试。

从表1、表2中可以看出,本发明的支撑剂与普通石英砂支撑剂相比,其可破碎能力和导流能力均有大幅度提高。

上述参照具体实施方式

对发明的描述只是说明性的,而不构成对它的限定。显然,在上述基础上可以对本发明进行许多变型或改进,但均不会脱离本发明“在石英砂颗粒表面包覆固化的树脂膜,以增强支撑剂的抗破碎能力”的本质。

权利要求

1.一种采油用压裂支撑剂,其特征在于,该支撑剂包括石英砂颗粒及包覆在石英砂颗粒表面固化的树脂膜。

2.根据权利要求1所述的采油用压裂支撑剂,其特征在于,形成所述树脂膜的树脂与石英砂的重量比为0.1-15∶100。

3.根据权利要求2所述的采油用压裂支撑剂,其特征在于,所述树脂与石英砂的重量比为2-10∶100。

4.根据权利要求1-3之一所述的采油用压裂支撑剂,其特征在于,所述的石英砂为粒径0.225-1.25mm的普通石英砂、水洗石英砂或酸洗石英砂。

5.根据权利要求4所述的采油用压裂支撑剂,其特征在于,所述的树脂膜中含有增塑剂,增塑剂与树脂的重量比为1-30∶100。

6.一种制造采油用压裂支撑剂的方法,其特征在于,该方法包括下列步骤(1)将石英砂加热至100-240℃;(2)先向加热的石英砂中加入树脂,并搅拌均匀,使树脂在石英砂颗粒表面覆膜,然后再加入固化剂并搅拌均匀,使包覆在石英砂颗粒表面的树脂开始固化,树脂与石英砂的重量比为0.1-15∶100;(3)在石英砂——树脂混合料出现结块成团现象前加入润滑剂并搅拌均匀;(4)冷却、破碎、筛分上述石英砂—树脂混合物,得到最终产品。

7.根据权利要求6所述的方法,其特征在于,所述步骤(1)中还包括先将石英砂加热至150-300℃,然后使其温度降至100-240℃的步骤。

8.根据权利要求6或7所述的方法,其特征在于,在所述加入固化剂的步骤之前还包括加入增塑剂并搅拌均匀的步骤。

9.根据权利要求8所述的方法,其特征在于,所述的增塑剂为邻苯型二甲酸酯、脂肪族二甲酸酯、磷酸酯或它们的混合物,其与树脂的重量比为1-30∶100。

10.根据权利要求9所述的方法,其特征在于,所述增塑剂与树脂的重量比为10-20∶100。

11.根据权利要求6-10之一所述的方法,其特征在于,在所述加入固化剂或树脂的步骤之前还包括加入硅烷偶联剂并搅拌均匀的步骤,其与树脂的重量比为0.1-10∶100。

12.根据权利要求11所述的方法,其特征在于,所述偶联剂与树脂的重量比为0.5-5∶100。

13.根据权利要求6-12之一所述的方法,其特征在于,所述润滑剂为聚乙烯蜡、氧化聚乙烯蜡、硬脂酸酰胺、乙撑双硬脂酸酰胺、硬脂酸钙或硬脂酸锌,其与树脂的重量比为0.1-10∶100。

14.根据权利要求13所述的方法,其特征在于,所述润滑剂与树脂的重量比为2-5∶100。

15.根据权利要求6-14之一所述的方法,其特征在于,所述的热固性树脂为(1)酚醛树脂、(2)环氧树脂、(3)不饱和聚酯树脂或(4)乙烯基树脂,它们所对应的固化剂分别为(1)多聚甲醛或六次甲基四胺、(2)脂肪族胺及其加成物、叔胺及其盐、芳香族胺及其改性体、咪唑、高分子预聚体、(3)过氧化酰类、过氧化酯、(4)过氧化酰类、过氧化酯,固化剂与树脂的重量比为0.5-30∶100。

全文摘要

本发明涉及一种采油用压裂支撑剂及其制造方法,该支撑剂包括石英砂颗粒及包覆在石英砂颗粒表面的硬化的热固性树脂膜。本发明的支撑剂抗破碎能力高,成本低,可以代替价格昂贵的陶粒砂。

文档编号C09C3/10GK1640981SQ20041000100

公开日2005年7月20日 申请日期2004年1月16日 优先权日2004年1月16日

秦升益, 张伟民, 仁国平 申请人:北京仁创制造技术研究院

上一篇:

废石英砂滤料再生处理装置及其处理方法与流程

下一篇: